一、为什么要做连续化工艺?

农药、医药中间体、染料、助剂等精细化工产品,规模小、产量低、生产步骤多、品类繁多,远超基础大宗化工产品。全球每年需求总量在十万吨以下的品种,几乎均是间歇化的生产过程为主,精细产品,粗糙生产,设备简单,反应器单一,多个反应釜完成相同的反应,并使用大量的水或助剂进行工艺分离,工艺状况本身决定了安全环保无法提高档次。

目前大部分的精细化工企业都是建立于上世纪90年代,那是一个中国精细化工行业大爆发的时期,生产量和出口量都急剧增加,但当时的工艺水平都是间歇式工艺条件,很少有自控,极少实现了连续化的自控生产工艺。虽然后来部分的危险工艺按照安监局的要求做了一些安全连锁,但是整体上工艺部分几乎没有优化,还是批次化操作。

目前面临越来越大的EHS监管压力,以及工人对于职业健康的要求都对精细化工的工艺生产提出了更高的要求。

二、如何对连续化工艺进行思考?

我们都知道连续化工艺的优势明显——

工艺先进,生产线整线连续化,全自动化,具备多重安全连锁,将合成技术/自控/工艺安全融为一体;

产能扩大,可以24小时不停连续化生产,产能基本上可以在原基础上扩大一倍;

全自动化,可减少60%的工人数量,投资减少,1-2年内便可以收回所有投资,新项目还可以减少高压釜、反应釜等等投资;

由于实现了连续化,各反应阶段的热量回收更易于实施,基本改造后至少可以节约能源5-10%。

为了更好的理解连续化工艺,本文将通过几点对连续化工艺进行思考,连续化工艺在精细化工中的应用必将是趋势。

1、从反应本质出发

(一)按反应的化学特性分类 | ||

反应机理 | 1、单一反应;2、多重反应(平行反应,连串反应,连串-平行反应,集总反应 | |

反应的可逆性 | 1、可逆反应;2、不可逆反应 | |

反应分子数 | 1、单分子反应;2、双分子反应;3、三分子反应; | |

反应级数 | 1、一级反应;2、二级反应;3、三级反应;4、零级反应;5、分数级反应 | |

反应热效应 | 1、放热反应;2、吸热反应。 | |

(二)按反应过程进行的条件分类 | ||

均相 | 催化反应 | 1、气相反应;2、液相反应。 |

非催化反应 | ||

多相 | 催化反应 | 1、 液-液相反应;2、气-液相反应;3、液-固相反应;4、气-固相反应; 5、固-固相反应6、气-液-固三相反应。 |

非催化反应 | ||

温度 | 1、等温反应;2、绝热反应;3、非绝热变温反应。 | |

压力 | 1、常压反应;2、加压反应;3、减压反应。 | |

操作方法 | 1、间歇过程;2、连续过程(平推流,全混流,中间型)3、半间歇过程 | |

1、定态过程;2、非定态过程。 | ||

流动模型 | 1、理想流动模型(平推流,全混流)2、非理想流动模型。 | |

对于反应,传热、传质、反应速率是非常重要的三个方面,也是反应有三种瓶颈。

传热问题,如:由于放热太猛,反应釜冷却不好,所以需要慢慢滴加(硝化反应);

传质问题,如:由于气液两相,或者水油两相混合不好,所以反应时间很长(环氧氯丙烷的水解,加氢);

反应速率,如:很多反应本来的速率就很慢,加强传质传热都不会有强化(酯化)。

以上这三点在反应器上可以体现为混合效果,传热效果,反应停留时间,其中传热效果和反应停留时间都可以建立模型计算(如下图),也就是做连续化工艺要重点考虑的,需要从热力学动力学的数据来分析,或者设计一些实验来验证;然后针对这些瓶颈做“工程强化”或者“连续化”。

基本的思考点 | 工程实现问题 | 解决方案 | 前期准备 |

传质 | 搅拌,混合 | CFD模拟,经验 | 密度; 溶解度; 固体析出量; 气体放出量,放气速率; 气液比; 粘度。 |

传热 | 传热 | 计算,模拟 | 做量热测试; 反应液比热数据; 放热量; 放热速率; 延迟情况; 原料中间体产品的分解; 温度测试。 |

反应 | 反应速率;停留时间 | 计算,模拟 | 在什么温度点引发反应; 在什么浓度会引发反应; 反应速率。 |

2. 依据反应器的不同特点

常见的反应器有釜、塔、管、床、微通道,其差别在于长径比不同。一般,我们把长径比在1-3的叫釜,3-100的叫塔,100以上的叫管,更大的以上可以是微通道。长径比越大,传质、传热效果相对越好,但是对多相体系的适用性越差。长径比越小,传质、传热效果相对越差,但是配合搅拌之后适用性越广。

设备类型 | 长径比 |

釜 | 1-3 |

塔 | 3-100 |

管 | 大于100 |

微通道 | 更大 |

3. 放大中的传质问题

当一个反应体系的工艺条件(例如催化剂、温度、压力、物料配比等)确定之后,该体系的宏观反应速率主要受传质影响。在大生产中,反应时间长的工艺,往往并不是反应速率慢,而是传热太慢,或者传质不好。小试的反应时间,实际上是可以体现真实的反应速率,基本上连续化与小试的时间是一样的。由于小试的传热和传质都很好,我们在放大生产中遇到的问题,往往也都是这两方面的问题。

不同规模反应器的热交换比表面积

以一个高度和直径比为1:1的圆柱体为例进行说明

规模 | 反应器体积 /m3 | 热交换面积 /(m2) | 比表面积 /(m-1) |

研究实验 | 0.0001 | 0.01 | 100 |

实验到规模 | 0.001 | 0.03 | 30 |

中试规模 | 0.1 | 1 | 10 |

生产规模 | 1 | 3 | 3 |

生产规模 | 10 | 13.5 | 1.35 |

不同规模反应器的典型比冷却能力

规模 | 反应器体积 /m3 | 比冷却能力 /(W•kg-1•K-1) | 典型的冷却能力 /(W•kg-1) |

研究实验 | 0.0001 | 30 | 1500 |

实验到规模 | 0.001 | 9 | 450 |

中试规模 | 0.1 | 3 | 150 |

生产规模 | 1 | 0.9 | 45 |

生产规模 | 10 | 0.4 | 20 |

a)容器比冷却能力的计算条件:将容器盛装介质至公称容积,其综合传热系数为300W•m-2•K-1,密度为1000kg•m-3,反应器内物料与冷却介质的温差为50K。

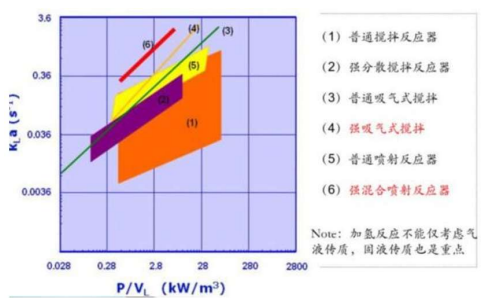

不同反应器的传质系数:

三、常见的连续工艺实现方案

理解了连续化工艺要考虑和思考的几个方面,对反应充分认识及搞清楚反应机理,才能选择出合适的反应器。连续化工艺的解决手段分为反应和后处理,本篇文章先说说反应部分。

在连续化工艺中的反应器主要有:微反应器,管道平推流反应器,釜式连续全混流反应器;固定床反应器,高效气液混合反应器,连续加氢反应器,绝热反应器;连续反应精馏反应器,光催化连续化反应器等。下面列举几个进行分析。

1. 全混流反应器:

采用多釜串联的全混流反应器;解决返混问题;实现各个不同温度段的停留时间;辅助的加热/冷却方案;易于在原车间系统做改造。釜式反应器看似简单,通常被专家认为过于原始落后,其实釜式反应器适合大多数反应的连续设计。

2. 管道反应器:

平推流,返混小,容积效率高;适合要求转化率较高或有串联副反应的反应;换热效率大幅度提高;出现超温超压等情况可以迅速得到控制;即使发生异常;因为物料量少较安全;实现分段温度控制。不过该反应器无法做的特别长,大化工上有3000m的管道反应器,精细化工,一般最多也是500m,所以停留时间无法做的特别长。以及有固体的,有气体放出的,都不是很适合。

管式反应器的结构可以是单管,也可以是多管并联可以是空管,也可以是在管内填充颗粒状催化剂的填充管。

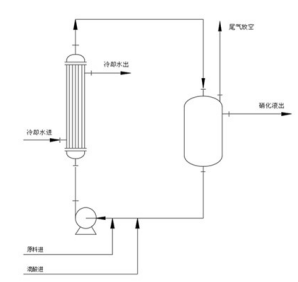

管式硝化装置如图所示,物料进入循环泵,经过泵混合,在管道中完成反应。热量由外置换热器很快移走。换热器移移到了器外,不同于普通搅拌反应器中的换热盘管或其它内置式热交换器,本反应装置的系统外热交换器可以根据需要提供足够的换热面积而不受到反应器容量的限制。

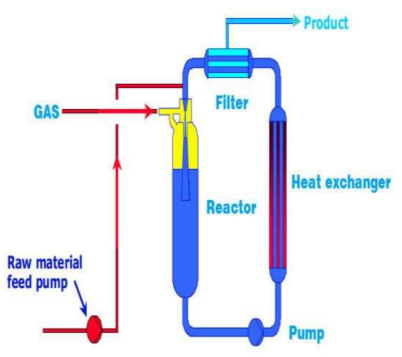

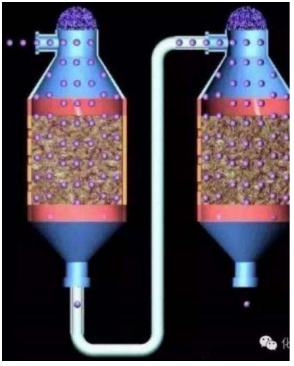

3. 回路反应器-连续加氢:

回路反应器国外用在加氢上很多,是改善气液混合的一个好的方案。利用文丘里管来实现气体和反应液的高效混合,和常见的高压反应釜相比,氢气的气泡直径从原来的1-2mm减小到0.003-0.07mm;传质系数从原来的0.15-0.35 kLa /s提高到1.6-2.0kLa /s;整个反应的动力学状态得到很大的改善。在线的连续法过滤催化剂的技术;可以实现间歇化或连续化生产;适合H2/NH3/CO2/低级有机胺。

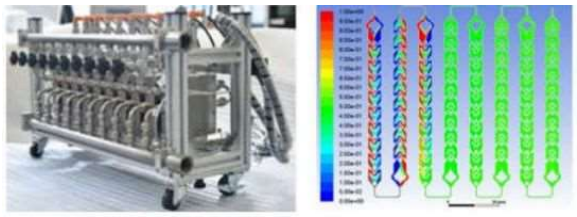

4. 微通道反应器:

这是目前大家熟知比较多的反应器。微通道反应器可以显著提高流体混合程度,增强传质性能,提高总传热效率;适用于低温、高温、高危、非均相等多种化学、强放热、反应物或产物不稳定的反应,如:高压加氢;丁基锂使用;硝化;氧化;非均相。但不适用于固体生成/放出气体的反应,也不适合反应时间很长的反应。

5. 固定床反应器:

对于一些可以固载催化剂的液液反应或者气液反应,可以将釜式反应改成固定床;可以增大催化剂和物料的比例,大大提高了反应速度。绝热型/换热型/自热型; 液固;气液固,气固反应。对于停留时间特别长的,或者反应前后段参数差异大,可以使用多段固定床连续化生产。

6. 连续流光催化反应器:

氯气的自由基取代反应,现在几乎所有的工厂都是采用偶氮类化合物作为催化剂,但是此类链式连锁的自由基反应非常容易失控,很多工厂都发生过反应被爆发式引发导致冲料和爆炸的事故。有企业开发的光催化的反应技术:采用了LED光催化技术,波长集中(在10纳米之内)电光转化率高,不发热。使用了文丘里来实现高效的氯气和反应液的混合,和之前的鼓泡器相比,气液混合效果提高了200倍。采用了连续化的设计,全线自动化操作,岗位上基本不需要员工。

类型 | 适用的反应 | 特征 | 生产举例 |

釜(槽)式,单级或多级串联 | 液相,液-液相,液-固相,气-液相,气-液-固三相 | 适用性强,操作弹性大,连续操作时温度,浓度易控制,返混严重 | 苯的硝化,氯乙烯聚合,矿石的湿法加工,油脂加氢,有机物的氧化,微生物的发酵。 |

均相管式 | 气相,液相 | 比传热面大,长径比很大,压降大,接近平推流 | 轻质烃的裂解 |

填料塔 | 气液相 | 结构简单,压降小,填料装卸麻烦,返混小 | 化学吸收,有机物的氧化,气体净化 |

板式塔 | 气液相 | 逆流接触,流速有限制,返混小,可在板间另加换热面 | 苯连续磺化,异丙苯氧化,氨盐水碳酸化 |

喷雾塔 | 气液快速反应 | 结构简单,流体表面积大,气流速度有限制 | 高级醇的连续磺化 |

固定床 | 气固相催化(绝热式或连续换热式) | 催化剂不易磨损,但装卸难,传热控制不易,接近平推流。 | 氨合成,乙苯脱氢,乙烯氧化合成环氧乙烷,甲烷蒸汽转化 |

流化床 | 1、气-固相(催化及非催化)2、液-固相(非催化) | 传热好,易控温,粒子易输送,但易磨损,操作条件限制较大,返混较大。 | 1、石油催化裂化,萘氧化制苯酐,丙烯氨氧化制丙烯腈,矿石高温焙烧加工,煤气化,F-T合成; 2、矿粒的化学浸取和洗涤,絮凝酵母酿造啤酒,含重金属污水电极法处理。 |

气流床 | 气-固相 | 固体颗粒细小,气流流动情况复杂 | 煤的高温气化 |

滴流床 | 气-液-固三相 | 催化剂带出少,要求气液分布均匀,温度调节较难 | 丁炔二醇合成,馏分油加氢 |

鼓泡淤浆床 | 气-液-固三相(催化及非催化) | 固相在液相中悬浮,气相连续流入及流出反应器 | F-T合成,甲醇及二甲醚三相床合成,有色金属的浸取,油酯催化加氢 |

三相流化床 | 气-液-固三相(催化及非催化) | 固相在液相中悬浮,液相和气相连续进入及流出反应器 | 煤的直接加氢液相 |

回转筒式 | 气-固相,固-固相 | 粒子返混小,相接触面小,传热效率低 | 矿石热加工,十二烷基苯的磺化 |

螺旋挤压机式 | 高粘度液相 | 停留时间均一,传热难 | 聚甲醛及氯化聚醚的生产 |

(未完待续)

手机:19952331215 电话:13401841407 EMAIL:wtf9395@163.com

公司地址:淮安市海纳化工技术有限公司

Copyright © 2024-2034 淮安市海纳化工技术有限公司 All Rights Reserved. ICP备:苏ICP备2024074486号

联系电话

微信扫一扫